Stabilność procesu produkcji rurki świetlnej

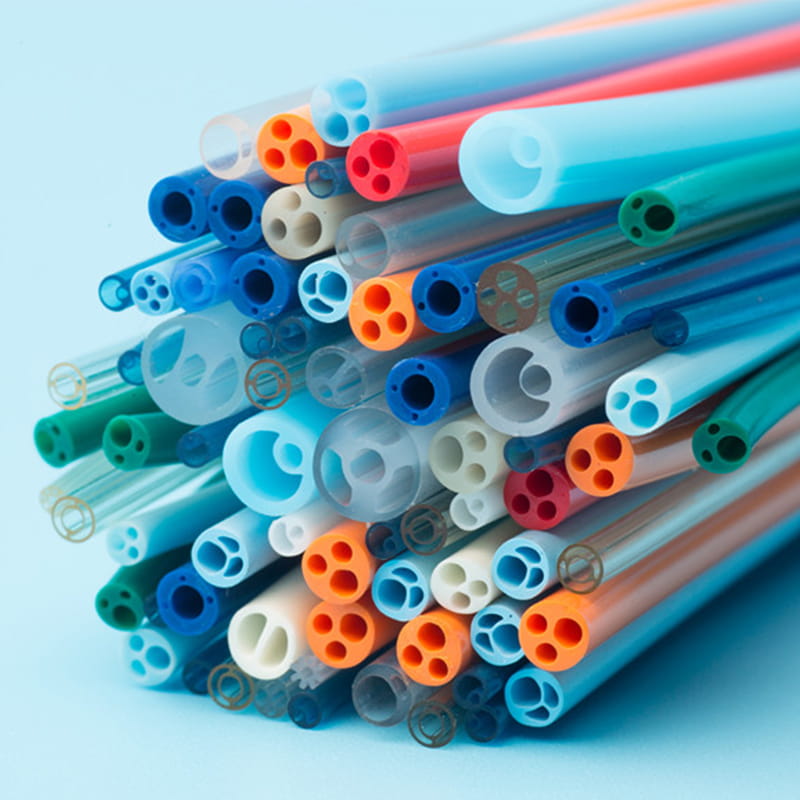

W skomplikowanym świecie produkcji urządzeń medycznych wieloprześwitowe rurki stanowią świadectwo postępu technologicznego i precyzyjnej inżynierii. Te specjalistyczne rurki, posiadające wiele równoległych kanałów w jednej strukturze, są niezbędne w różnych zastosowaniach medycznych, w tym w systemach podawania leków, cewnikach i sprzęcie do dializy. Zapewnienie stabilności procesu produkcji rurek wieloświatłowych ma kluczowe znaczenie dla utrzymania jakości produktu, bezpieczeństwa i zgodności z przepisami. W artykule omówiono kluczowe czynniki, które przyczyniają się do osiągnięcia stabilności produkcji w tej wysoce wyspecjalizowanej dziedzinie.

1. Wybór materiału i kontrola jakości

Podstawą każdego stabilnego procesu produkcyjnego jest jakość surowców. W przypadku rurek wieloprześwitowych kluczowe znaczenie ma wybór wysokiej jakości polimerów, które wykazują doskonałą odporność chemiczną, biokompatybilność i stabilność wymiarową. Wdrożenie rygorystycznych środków kontroli jakości na etapie pozyskiwania materiałów gwarantuje, że na linię produkcyjną trafiają tylko najlepiej dopasowane materiały. Obejmuje to weryfikację certyfikatów materiałowych, przeprowadzanie wewnętrznych testów właściwości fizycznych i chemicznych oraz utrzymywanie identyfikowalności w całym łańcuchu dostaw.

2. Zaawansowana technologia wytłaczania

Proces wytłaczania, podczas którego polimer topi się i przepuszcza przez matrycę w celu uformowania rurki, jest sercem produkcji rurek wieloprześwitowych. Aby osiągnąć stabilność, producenci polegają na zaawansowanym sprzęcie do wytłaczania, który umożliwia precyzyjną kontrolę temperatury, regulację ciśnienia i konstrukcję matrycy. Technologie wielowarstwowe i współwytłaczania umożliwiają jednoczesne wytłaczanie różnych materiałów lub warstw, zapewniając precyzyjne wyrównanie i połączenie prześwitów. Regularna konserwacja i kalibracja maszyn do wytłaczania są niezbędne do utrzymania spójności procesu i zapobiegania defektom.

3. Optymalizacja i automatyzacja procesów

Optymalizacja procesu produkcyjnego poprzez automatyzację i inicjatywy ciągłego doskonalenia jest kluczem do zapewnienia stabilności. Zautomatyzowane systemy redukują błędy ludzkie, zwiększają powtarzalność oraz umożliwiają monitorowanie i regulację krytycznych parametrów procesu w czasie rzeczywistym. Wykorzystując analizę danych i algorytmy uczenia maszynowego, producenci mogą identyfikować trendy, przewidywać problemy i podejmować decyzje w oparciu o dane w celu dostrojenia procesu. Ponadto wdrożenie metodologii Six Sigma lub Lean Manufacturing może pomóc w usprawnieniu przepływów pracy, wyeliminowaniu odpadów i poprawie ogólnej wydajności procesów.

4. Kontrola środowiska

Utrzymanie stabilnego i kontrolowanego środowiska produkcyjnego ma kluczowe znaczenie przy produkcji rurek wielokanałowych. Czynniki takie jak temperatura, wilgotność i czystość mogą znacząco wpłynąć na jakość produktu końcowego. Wdrożenie rygorystycznych środków kontroli środowiska, w tym pomieszczeń o kontrolowanej temperaturze, regulacji wilgotności i rygorystycznych protokołów czystości, gwarantuje, że środowisko produkcyjne pozostaje optymalne przez cały proces.

For more information, please call us at +86-18913710126 or email us at .

W dniach 24-26 września 2025 r. Anjun Medical Technologies (Suzhou) Co., Ltd. z suk...

Suzhou, Chiny-9 kwietnia 2025 r.-Anjun Medical Technologies (Suzhou) Co., Ltd., wiodący dostawca ...

Niedawno Anjun Medical Technologies (Suzhou) Co., Ltd. uczestniczył w Dubai Medical Device Exhibi...

Arab Health 2025.01.27-30 Anjun. Z4.F30-C

Niedawno Anjun Medical Technologies (Suzhou) Co., Ltd. MIAJSZCYCIU Uczestniczić W MięDzyNARODOWEJ...