Proces produkcji sprężyn niklowo-tytanowych

Sprężyny Ni-Ti to elementy funkcjonalne produkowane w oparciu o właściwości stopu niklowo-tytanowego z pamięcią kształtu (SMA). Są szeroko stosowane w medycynie, lotnictwie, elektronice i innych dziedzinach. Proces produkcyjny wymaga ścisłej kontroli składu, mikrostruktury i właściwości mechanicznych. Podstawowy proces koncentruje się wokół pięciu kluczowych etapów: przygotowanie materiału – formowanie – obróbka cieplna – obróbka końcowa – testowanie wydajności. Konkretny proces i kluczowe technologie są następujące:

Przygotowanie surowca rdzeniowego: Przygotowanie pręta/drutu ze stopu niklu i tytanu

Podstawowe działanie sprężyn niklowo-tytanowych zależy od jednorodności składu stopu niklowo-tytanowego (zawartość niklu wynosi zazwyczaj od 50,5% do 51,2% (stosunek atomowy) i musi być precyzyjnie kontrolowana, aby zapewnić pamięć kształtu i supersprężystość). Ten etap jest podstawą procesu.

Dozowanie i topienie surowców

Stosowane są surowce o wysokiej czystości: gąbka tytanowa (czystość ≥99,7%) oraz nikiel elektrolityczny (czystość ≥99,9%). Zaprojektowany skład jest dokładnie odważany (tolerancja musi mieścić się w granicach ±0,1% stosunku atomowego, aby uniknąć dryftu temperatury przejścia fazowego spowodowanego odchyleniem zawartości niklu).

Proces topienia: Topienie indukcyjne w próżni (VIM) lub topienie łukiem próżniowym (VAR) to główna metoda. Jeden lub dwa etapy przetapiania eliminują segregację składników, w wyniku czego powstaje jednolity wlewek przedwzmacniacza niklowo-tytanowego (zwykle o średnicy 50–150 mm).

Kluczowe elementy sterujące: Próżnia topienia musi wynosić ≥1×10⁻³Pa, aby zapobiec utlenianiu stopu; szybkość chłodzenia musi być kontrolowana na poziomie 50-100°C/min, aby uniknąć tworzenia się gruboziarnistej struktury odlewu.

Przetwarzanie tworzyw sztucznych: wytwarzanie prętów/drutów ze stopów

Stopy niklowo-tytanowe wykazują słabą plastyczność w temperaturze pokojowej, co wymaga połączenia obróbki na gorąco i na zimno w celu wytworzenia półfabrykatów sprężyn (pręty lub druty o średnicach określonych na podstawie specyfikacji sprężyny. Medyczny drut sprężynowy może mieć wielkość zaledwie 0,1 mm):

Kucie na gorąco/walcowanie na gorąco: Wlewek stopu nagrzewa się do temperatury 800-950°C (w obszarze fazy β, fazy odpornej na wysoką temperaturę stopów niklowo-tytanowych). Następnie wykonuje się kucie lub walcowanie na pręty o średnicach 20-50 mm, rozbijając strukturę odlewu i udoskonalając wielkość ziaren.

Ciągnienie na zimno/walcowanie na zimno: Pręty obrobione na gorąco są stopniowo ciągnione na zimno (lub walcowane na zimno) do docelowej średnicy, przy czym każde odkształcenie jest kontrolowane do 5% -15% (aby uniknąć kruchego pękania spowodowanego nadmiernym pojedynczym odkształceniem). Pomiędzy obydwoma etapami przeprowadza się wyżarzanie pośrednie (700-800°C, 10-30 minut), aby wyeliminować utwardzanie przez zgniot i przywrócić plastyczność.

Obróbka powierzchniowa: Po obróbce na zimno przeprowadza się trawienie (mieszaniną kwasu azotowego i kwasu fluorowodorowego) w celu usunięcia powierzchniowej zgorzeliny tlenkowej i zapewnienia gładkiego wykończenia powierzchni (Ra ≤ 0,8 μm), aby uniknąć koncentracji naprężeń podczas późniejszego formowania.

Formowanie sprężynowe: produkcja kształtów rdzenia

Różne procesy formowania dobierane są w oparciu o strukturę sprężyny (ściskanie, rozciąganie, skręcanie) i wymagania dotyczące precyzji. Kluczem jest zapewnienie stabilnej geometrii sprężyny i zapobieżenie znaczącym odkształceniom po późniejszej obróbce cieplnej.

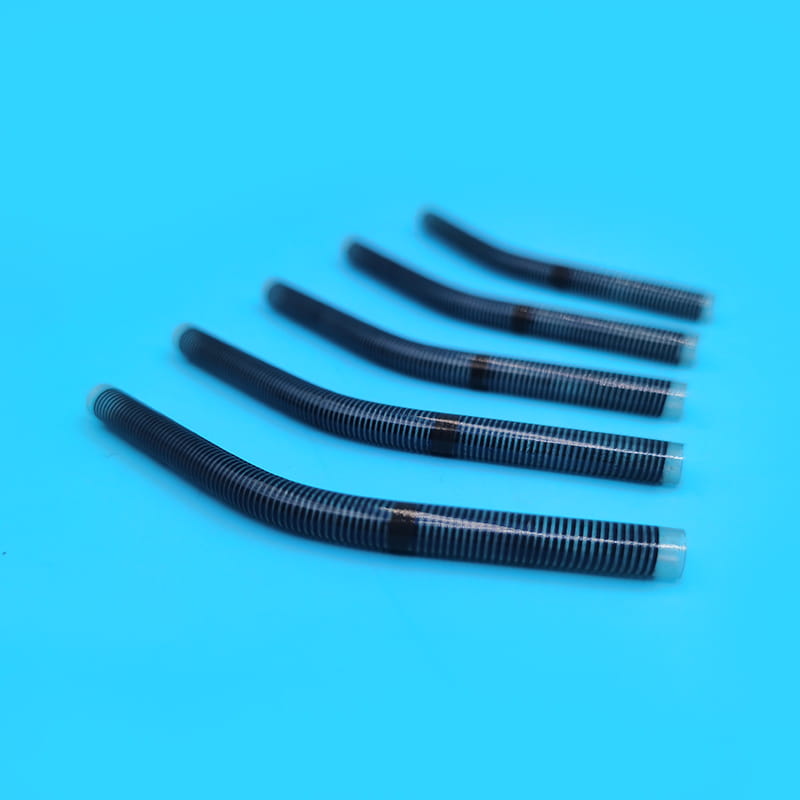

Uzwojenie (proces głównego nurtu)

Wyposażenie: Wykorzystywana jest maszyna do nawijania sprężyn CNC, która precyzyjnie reguluje prędkość nawijania (50-200 obr./min), skok (0,1-5 mm) i liczbę zwojów (1-100). Nadaje się do sprężyn zwykłych, takich jak cylindryczne i stożkowe.

Forma: Trzpień dobiera się na podstawie wewnętrznej średnicy sprężyny (najczęściej wykonanej ze stali szybkotnącej lub węglika, aby uniknąć przyczepności do stopów niklowo-tytanowych). Podczas nawijania prędkość trzpienia musi odpowiadać prędkości podawania drutu, aby zapobiec luźnym lub nakładającym się zwojom.

Kluczowe parametry: Naprężenie uzwojenia jest kontrolowane w zakresie od 10 do 50 MPa (dostosowane do średnicy drutu), aby uniknąć nadmiernego naprężenia, które mogłoby spowodować nadmierne hartowanie na zimno i wpłynąć na późniejsze wyniki obróbki cieplnej.

Specjalne procesy formowania (złożone konstrukcje)

W przypadku sprężyn o specjalnych kształtach (takich jak sprężyny o zmiennej średnicy i zmiennym skoku) stosuje się cięcie laserowe (w pierwszej kolejności blacha/rura ze stopu niklowo-tytanowego jest obrabiana na półfabrykat, a następnie wycinany jest kształt sprężyny za pomocą lasera światłowodowego z dokładnością do ±0,01mm).

Mikrosprężyny (takie jak te stosowane w medycznych stentach naczyniowych) są produkowane przy użyciu mikroelektroformowania lub precyzyjnego formowania wtryskowego (wymagającego półfabrykatów z metalurgii proszków niklowo-tytanowych), ale jest to droższe i nadaje się do zastosowań wymagających dużej precyzji.

Kluczowa obróbka cieplna: nadawanie pamięci kształtu/superelastyczności

Podstawowe właściwości sprężyn niklowo-tytanowych (efekt pamięci kształtu, supersprężystość, temperatura przejścia fazowego) uzyskuje się poprzez obróbkę cieplną. Ten etap stanowi rdzeń procesu i wymaga ścisłej kontroli temperatury, czasu przetrzymywania i szybkości chłodzenia.

Leczenie roztworem: Łagodzi naprężenia wewnętrzne. Ujednolica skład

Cel: Usuwa naprężenia wewnętrzne powstałe podczas obróbki na zimno i zapewnia równomierny rozkład pierwiastków stopowych (Ni i Ti), kładąc podwaliny pod późniejszą obróbkę starzeniową.

Parametry procesu: Ogrzewanie do 900-1050°C (obszar fazy β), wytrzymywanie przez 10-60 minut (dostosowane do wielkości kęsa, krótszy czas przetrzymywania drutu i dłuższy czas przetrzymywania pręta), a następnie hartowanie w wodzie (szybkość chłodzenia ≥100°C/s), aby zapobiec rozkładowi fazy β na kruchą fazę Ti₂Ni.

Leczenie starzenia: Regulacja temperatury przejścia fazowego i właściwości mechanicznych

Cel: W wyniku starzenia wytrącają się drobne fazy wtórne (takie jak Ti₂Ni), regulując temperaturę przejścia fazowego stopu (Af: temperatura wykończenia austenitu, zwykle kontrolowana w zakresie od -50°C do 100°C, w zależności od zastosowania; np. Af dla sprężyn medycznych wynosi zwykle około 37°C, co odpowiada temperaturze ciała ludzkiego), jednocześnie poprawiając wytrzymałość i supersprężystość.

Parametry procesu: Ogrzewanie do 400-550°C (obszar dwufazowy α' β), utrzymywanie przez 30-180 minut, a następnie chłodzenie powietrzem lub piecem (szybkość chłodzenia wpływa na wielkość wytrąconej fazy; chłodzenie powietrzem daje drobniejsze osady i większą wytrzymałość).

Przykład: Jeżeli sprężyna ma wykazywać supersprężystość w temperaturze pokojowej, temperaturę Af należy kontrolować poniżej temperatury pokojowej (np. Af = -10°C); jeżeli pożądany jest efekt pamięci kształtu typu „odkształcenie w niskiej temperaturze – powrót do wysokiej temperatury”, Af należy regulować do docelowej temperatury odzyskiwania (np. 60°C).

Formowanie: ustalanie geometrii sprężyny

Po nawinięciu sprężyna poddawana jest kształtowaniu w niskiej temperaturze w formie kształtującej (zwykle w temperaturze 150-300°C przez 10-30 minut). Ma to na celu ustalenie parametrów geometrycznych sprężyny, takich jak skok i liczba zwojów, aby zapobiec pełzaniu podczas późniejszego użytkowania. Dotyczy to szczególnie precyzyjnych sprężyn medycznych.

Obróbka końcowa: poprawa precyzji i jakości powierzchni

Na tym etapie rozwiązuje się przede wszystkim odchyłki precyzji i defekty powierzchni po formowaniu i obróbce cieplnej, zapewniając, że sprężyna spełnia wymagania montażowe i operacyjne.

Zakończ przycinanie i wykańczanie

Po nawinięciu końcówki sprężyny mogą posiadać zadziory lub nierówności. Wymagają one okrawania za pomocą precyzyjnego cięcia ściernicą (w przypadku sprężyn prętowych) lub wycinania laserowego (w przypadku sprężyn drutowych) w celu zapewnienia płaskości powierzchni końcowej (błąd prostopadłości ≤ 0,5°) przy zachowaniu błędu wysokości swobodnej sprężyny w granicach ±0,1 mm.

Wzmocnienie i ochrona powierzchni

Polerowanie powierzchni: Polerowanie elektrochemiczne (przy użyciu mieszaniny kwasu fosforowego i kwasu siarkowego jako elektrolitu) lub polerowanie mechaniczne (przy użyciu ściernicy diamentowej) stosuje się w celu zmniejszenia chropowatości powierzchni do Ra ≤ 0,2 μm, minimalizując zużycie części stykowych podczas użytkowania (na przykład sprężyny medyczne muszą unikać zarysowania tkanki ludzkiej).

Powłoka antykorozyjna: W przypadku stosowania w środowiskach korozyjnych (takich jak ocean lub płyny medyczne) w celu zwiększenia odporności na korozję wymagana jest powłoka z azotku tytanu (TiN) (poprzez fizyczne osadzanie z fazy gazowej) lub powłoka z politetrafluoroetylenu (PTFE). (Stopy NiTi są podatne na uwalnianie jonów niklu podczas długotrwałego zanurzenia; uwalnianie jonów należy kontrolować do ≤ 0,1 μg/cm²/dzień.)

Czyszczenie i suszenie

Użyj czyszczenia ultradźwiękowego (przy użyciu neutralnego środka odtłuszczającego, 40-60°C przez 10-20 minut), aby usunąć powierzchniowy olej i pozostałości pasty polerskiej. Następnie wysuszyć w suszarce próżniowej (80-120°C przez 30 minut), aby zapobiec utlenianiu powierzchni.

Testowanie wydajności: zapewnienie kwalifikacji produktu

Sprężyny NiTi przechodzą wielowymiarowe testy wydajności. Kluczowe elementy testu są następujące:

| Kategoria wykrywania | Elementy testowe | Metody i standardy badań | Wymagania kwalifikacyjne |

| Skład i struktura | Zawartość niklu | Optyczna spektroskopia emisyjna w plazmie indukcyjnie sprzężonej (ICP-OES) | 50,5% ~ 51,2% (stosunek atomowy) |

| mikrostruktura | Mikroskop metalograficzny / Transmisyjny mikroskop elektronowy (TEM) | Wielkość ziarna ≤10μm, brak wyraźnej agregacji w drugiej fazie | |

| Właściwości mechaniczne | Supersprężystość (temperatura pokojowa) | Uniwersalna maszyna wytrzymałościowa, obciążenie cykliczne (odkształcenie 5%) | Odkształcenie szczątkowe ≤ 0,5%, stabilność cyklu ≥ 1000 razy |

| Efekt pamięci kształtu | Test cyklu grzania i chłodzenia (pomiar współczynnika odzysku) | Współczynnik odzyskiwania kształtu ≥98% | |

| Dokładność geometryczna | Skok, liczba zwojów, wysokość swobodna | Laserowy miernik średnicy / współrzędnościowa maszyna pomiarowa | Błąd wymiarowy ≤ ±0,02 mm |

| Bezpieczeństwo | Rozpuszczanie jonów niklu (zastosowanie medyczne) | Symulowany test zanurzenia w płynach ustrojowych (ISO 10993-15) | ≤0,1 μg/cm²·d |

| Zmęczone życie | Maszyna do badań zmęczeniowych (częstotliwość ładowania 1 ~ 10 Hz) | Zmęczone życie ≥1×10⁶ times (under rated load) |

Różnice procesowe w typowych scenariuszach zastosowań

W różnych dziedzinach obowiązują różne wymagania dotyczące wydajności sprężyn niklowo-tytanowych, co wymaga ukierunkowanych dostosowań procesu:

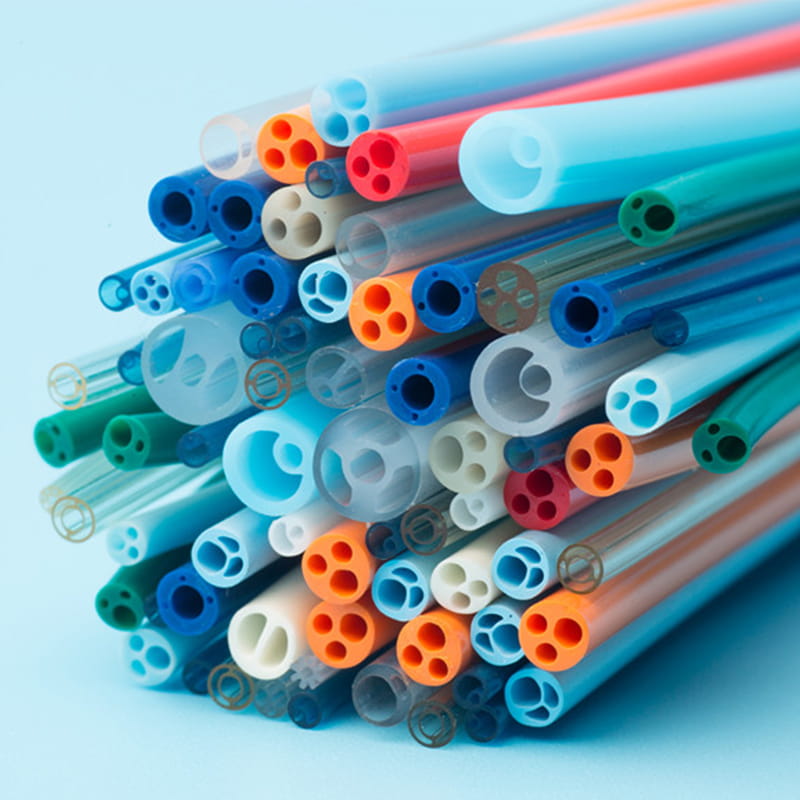

Medyczne (np. stenty naczyniowe, sprężyny łukowe ortodontyczne): Wymagana jest ścisła kontrola rozpuszczania jonów niklu (dodanie powłoki TiN), temperatura przejścia fazowego (Af ≈ 37°C) i wysoka precyzja formowania (cięcie laserowe i polerowanie elektrochemiczne).

Przemysł lotniczy (np. sprężyny mechanizmu wypuszczania satelitów): Wymagana jest zwiększona odporność na wysokie i niskie temperatury (temperatura starzenia zwiększona do 500-550°C w celu zwiększenia stabilności w wysokich temperaturach), przy wymaganiu trwałości zmęczeniowej ≥ 1×10⁵ cykli;

Elektronika (np. sprężyny stykowe złącza): Wymagana jest wysoka elastyczność (supersprężystość w temperaturze pokojowej, Af ≤ 25°C), powierzchnia wymaga srebrzenia (w celu zwiększenia przewodności), a do formowania wykorzystuje się maszyny do mikronawijania (średnica drutu ≤ 0,2 mm).

Podsumowując, proces produkcji sprężyn niklowo-tytanowych jest połączeniem „technologii precyzyjnej produkcji w zakresie inżynierii materiałowej i obróbki cieplnej”. Podstawą jest zrównoważenie właściwości pamięci kształtu materiału, stabilności mechanicznej i precyzji geometrycznej poprzez kontrolę parametrów na każdym etapie, aby spełnić wymagania funkcjonalne różnych scenariuszy.

For more information, please call us at +86-18913710126 or email us at .

Interwencyjne procedury naczyniowe są integralną częścią współczesnej medycyny sercowo-naczyniowe...

Wprowadzenie Jednoprzewodowa rurka dooskrzelowa są kluczowym elemente...

We współczesnej medycynie cewniki medyczne są niezbędnym narzędziem stosowanym w szerokiej gamie ...

W branży opieki zdrowotnej nie można przecenić znaczenia wyboru odpowiednich materiałów na wyroby...

W dobie medycyny precyzyjnej mała rurka często dźwiga ciężar obowiązków ratujących życie. Jako po...

We współczesnej służbie zdrowia precyzyjne zarządzanie płynami ma kluczowe znaczenie dla bezpiecz...